- Inicio

- >

- Productos

- >

- Household Molds

- >

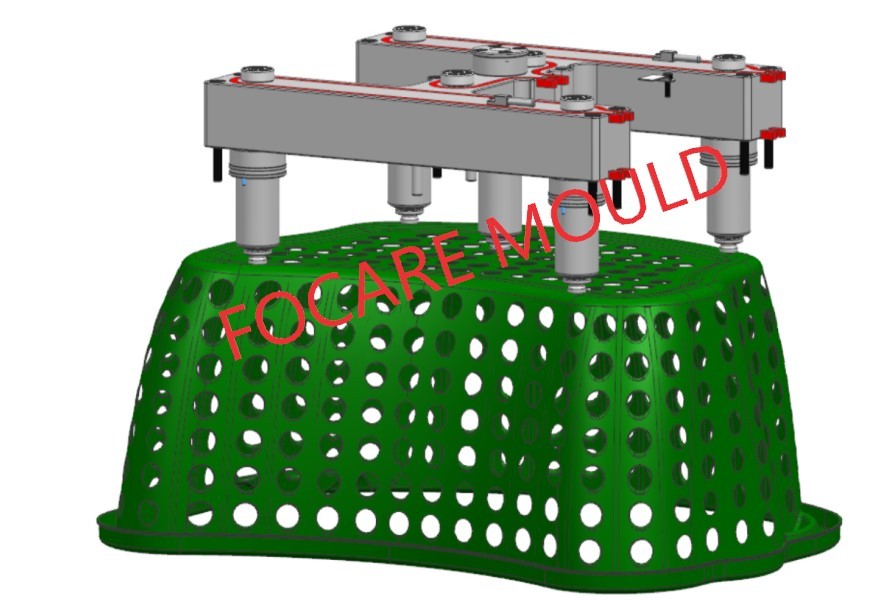

- 48L de lavandería cesta de plástico Moldeo por inyección

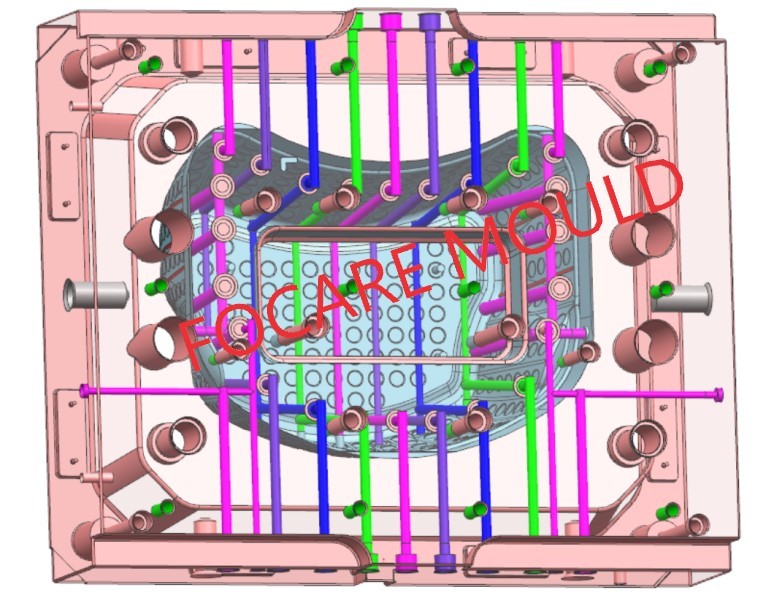

48L de lavandería cesta de plástico Moldeo por inyección

Marca :Focare

El origen de los productos :China

El tiempo de entrega :60 días

La capacidad de oferta :500 moldes al año

Cesta de lavadero Tamaño: 489,2 x 622,7 x 233.9mm

cesta Peso: 0,59 kg

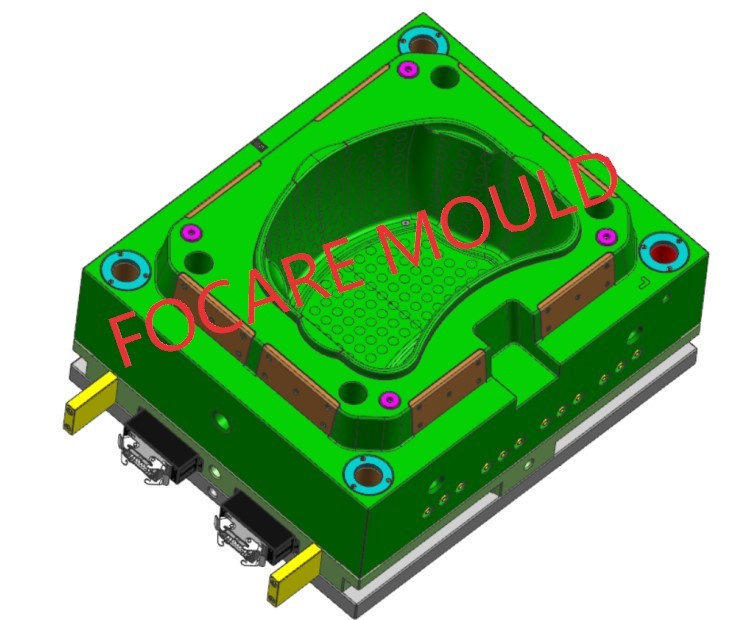

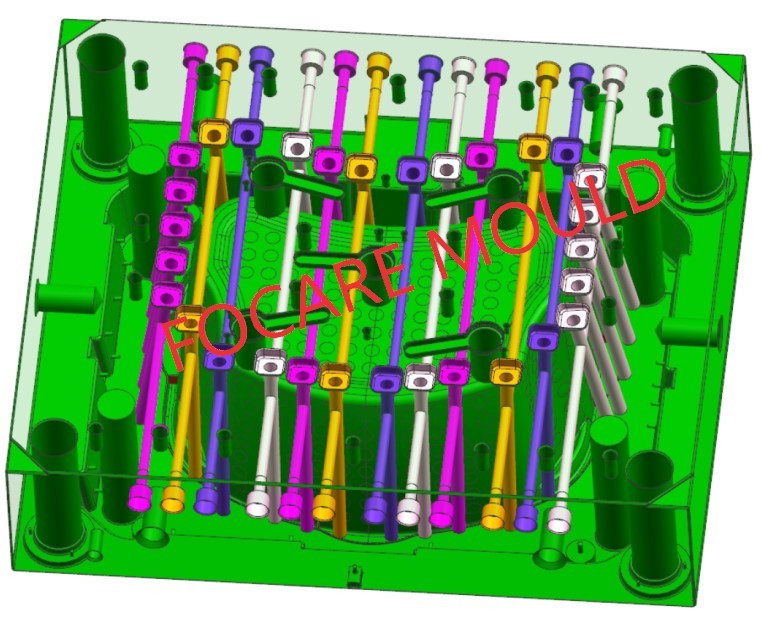

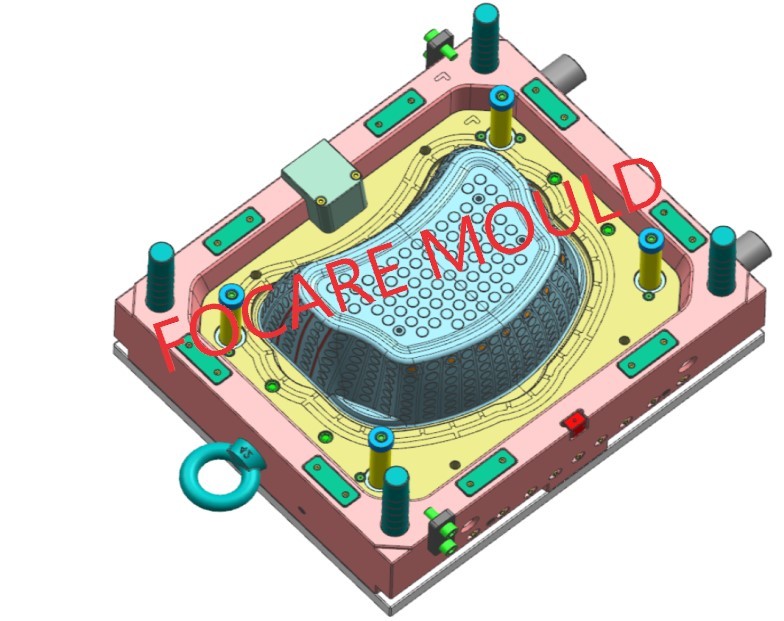

sistema de Puerta: 5 consejos Hot Runner

No todas las aplicaciones de moldeo son adecuados para el moldeo por segundo menos. Algunos materiales son sensibles al calor y el tiempo a la relación temperatura - sobre todo cuando el tamaño de la inyección es muy pequeña - puede ser un problema. Algunas familias de piezas, para el manejo y la orientación propósitos, pueden ser mejor mantienen unido al corredor hasta que llegan a otra operación aguas abajo. En otros casos, el volumen requerido de piezas puede ser tan pequeña que el coste añadido del sistema de canal caliente al precio de molde no puede ser justificado.

Este molde cesto de la ropa está diseñada con 5 consejos de canal caliente.

No todas las aplicaciones de moldeo son adecuados para el moldeo runnerless. Algunos materiales son sensibles al calor y el tiempo a la relación temperatura - sobre todo cuando el tamaño de la inyección es muy pequeña - puede ser un problema. Algunas familias de piezas, para el manejo y la orientación propósitos, pueden ser mejor mantienen unido al corredor hasta que llegan a otra operación aguas abajo. En otros casos, el volumen requerido de piezas puede ser tan pequeña que el coste añadido del sistema de canal caliente al precio de molde no puede ser justificado.

Ventajas Hot Runner

Aunque habrá una necesidad continua de moldes de canales fríos, las ventajas del uso de sistemas de canal caliente son tan grandes que van a ser cada vez más la tecnología de canales de elección para los moldes utilizados en el moldeo de termoplásticos. Las principales ventajas son:

Eliminación del corredor

Con materiales cada vez más sofisticado y caro, el canal frío se convierte, a su vez, la chatarra caro. Sea o no el corredor pueden ser reutilizados - y en muchas aplicaciones médicas y alimentarias que no pueden - rectificado y el almacenamiento de los corredores es costoso, ruidoso y polvoriento. En alta velocidad, de alta cavitación operaciones de moldeo, la chatarra y triturado serían enormes problemas. Al utilizar canales calientes, estos problemas triturado y sus costos asociados son inexistentes.

Ciclo de Tiempo de Reducción / Costos de tratamiento más bajas

En muchos casos, el peso de la canal frío es hasta la mitad del peso total disparo y por lo general mucho más grueso en la sección que el espesor parte de pared moldeada. La eliminación de la canal frío reducirá el tiempo de ciclo ya que el tiempo de enfriamiento es controlado por la sección más gruesa. Además, habrá más ahorros de tiempo de ciclo en la inyección de tornillo tiempos de recuperación y de inyección debido al tamaño disparo más pequeño.

Mayor eficiencia del sistema de moldeo

moldes de canal caliente son generalmente más fáciles de empezar, porque no hay corredores solidificados que se deben eliminar después de cada disparo bajo llena hasta que se logre un tiro molde completo y ciclo automático puede comenzar. En sistemas de canal caliente, el molde está listo para funcionar cuando el sistema alcanza la temperatura de funcionamiento. También, con sistemas de canal caliente, presiones de inyección inferiores pueden generalmente ser utilizados, lo que reducirá molde y la deflexión platina y mantener el flash causado por el movimiento componente del molde a un mínimo.

Parte Calidad óptima

La eliminación de la canal frío dará mejor llenado y las condiciones de embalaje. Cuando plástico fluye a través del canal frío, pierde calor a las placas de molde - causando caídas de presión que pueden resultar en rechupes y bajo lleno de piezas. sistemas de canal caliente, por otra parte, mantienen una equilibrada de flujo en fusión a una temperatura constante de la boquilla de la máquina todo el camino a la puerta para completamente llenar y el paquete de las cavidades. Los canales calientes, por lo tanto, ayudan a los moldeadores de aprovechar al máximo las cavidades de gran precisión e intercambiables para lograr la precisión dimensional pieza de plástico y calidad. En caso de que una cavidad se daña o está fuera de las especificaciones por cualquier razón, es muy fácil de reducir el calor a su boquilla de canal caliente y dejar la cavidad de la producción de piezas defectuosas.

moldeo Automatización

Un número cada vez mayor de empresas están automatizando sus moldeo de plásticos y de reunión. Esto, a su vez, está impulsando la necesidad de piezas de plástico muy preciso, sin necesidad de flash. moldes de canal caliente tienen una clara ventaja cuando se utiliza con la automatización, ya que, además de consistencia dimensional parte, no hay corredores presentes a se enredan en los mecanismos de molde, robots, transportadores, el montaje de maquinaria, etc.

Flexibilidad de diseño

Una de las principales ventajas de canal caliente de los cuales muy poco se ha escrito es la capacidad de localizar la puerta a una amplia variedad de puntos de la parte. Con el uso de gating punta caliente, gating válvula o gating borde, canales calientes permiten que la puerta se coloca en el lugar más favorable para el llenado óptimo y / o estética de las piezas. Esta flexibilidad que los canales calientes dan el diseño de la pieza también se extiende al molde, donde la flexibilidad en la ubicación puerta puede ayudar a optimizar la orientación de la cavidad, de enfriamiento y la simplificación molde.

Melt Flow equilibrada

La ventaja de flujo que canales calientes tienen es que los canales de masa fundida están en, colectores calentados externamente separadas, que están aisladas de las placas de molde de los alrededores. Diferente a una placa de canal frío, el colector caliente puede ser diseñado para tener canales de flujo en múltiples niveles para asegurar que la resina fluye la misma longitud de la boquilla de la máquina de moldeo para cada cavidad con los mismos perfiles de canal y diámetros, número de vueltas, de calor remojo y la pérdida de presión (véase la Figura 1) . En otras palabras, el plástico llega a cada cavidad - si hay dos o 96 - con la misma presión y la historia térmica. Esta diseñado-en la temperatura y control de la presión es especialmente favorable para las resinas que tienen ventanas de procesamiento estrechas.